Quelle est la cause et l'application de la fibre bi-composante blanche hydrophile unique PE/PET 2D × 38 ?

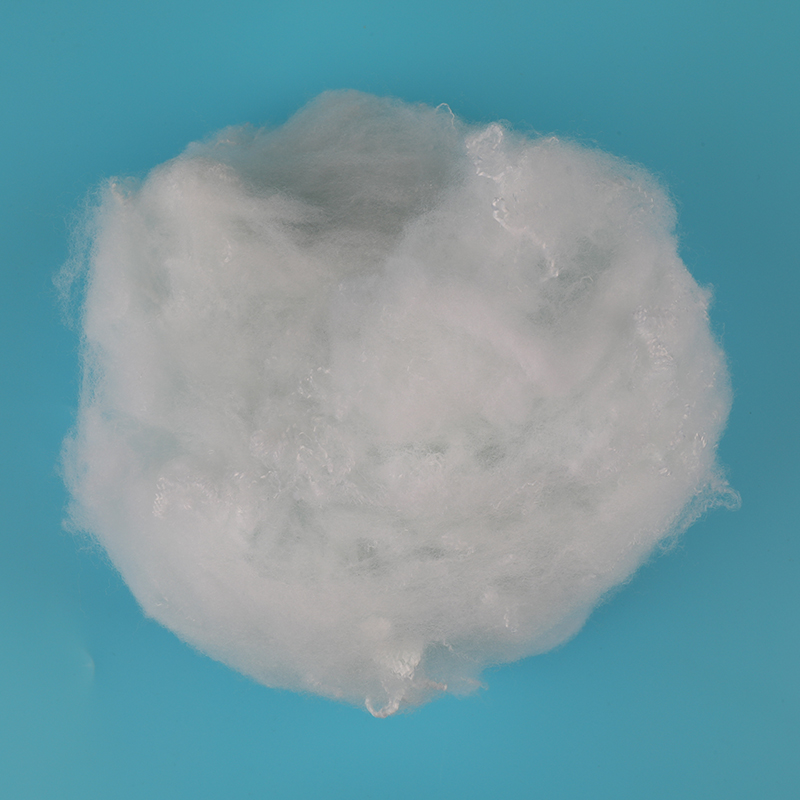

La fibre bi-composante PE/PET blanc hydrophile unique 2D × 38 est une sorte de fibre synthétique fabriquée à partir de deux polymères uniques, le polyéthylène (PE) et le polyéthylène téréphtalate (PET). Le but de cette fibre est de conférer une propriété hydrophile, ou attirant l'eau, au tissu ou au matériau dans lequel elle est utilisée.

La nature hydrophile de cette fibre la rend assez absorbante et sèche rapidement, ce qui est utile dans de nombreux emballages. Il est normalement utilisé dans la production de textiles, de tissus non tissés et d'autres substances nécessitant un contrôle de l'humidité. La capacité de la fibre à attirer et à absorber l'humidité aide à garder la peau sèche et bien ajustée, ce qui la rend appropriée pour les applications dans les secteurs de la santé, des vêtements de sport et des activités de plein air.

Dans le secteur de la santé, cette fibre est fréquemment utilisée dans la fabrication de produits hygiéniques, notamment des couches, des produits d'incontinence pour adultes et des produits d'hygiène féminine. La propriété hydrophile de la fibre permet une absorption efficace des fluides, empêchant les fuites et gardant la peau sèche et bien ajustée.

Cette fibre est également largement utilisée dans la fabrication de vêtements de sport et de vêtements d’extérieur. La propriété hydrophile permet au tissu d'évacuer la transpiration de la monture, gardant ainsi l'utilisateur au sec et au frais tout au long des sports physiques. De plus, la nature à séchage rapide de cette fibre garantit que le matériau ne retient pas l'humidité, évitant ainsi l'inconfort et les odeurs.

Dans les applications non tissées, telles que les lingettes humides ou les chiffons nettoyants, la nature hydrophile de cette fibre permet une absorption efficace des boissons et améliore les performances globales de nettoyage. Les actifs à séchage court réduisent également le risque de croissance bactérienne et prolongent la durée de conservation du produit.

La fibre bi-composante PE/PET hydrophile blanche 2D × 38 est utilisée dans divers programmes où ses résidences hydrophiles et à séchage rapide sont adaptées. Il offre un contrôle de l'humidité plus adapté et permet de garder la peau sèche et confortable. Cette fibre joue un rôle important dans l’amélioration de la capacité et des performances globales des textiles, des non-tissés et de différents matériaux.

Quelle est la procédure de production pour générer une fibre bi-composante blanche hydrophile unique PE/PET 2D × 38 ?

Le processus de production pour générer une fibre bi-composante blanche hydrophile unique PE/PET 2D × 38 comporte de nombreuses étapes qui garantissent que les résidences et les caractéristiques souhaitées de la fibre sont terminées.

1. Préparation des polymères : La première étape consiste à préparer les polymères de polyéthylène (PE) et de polyéthylène téréphtalate (PET). Ces polymères sont fondus un par un et combinés dans le rapport souhaité pour former une combinaison uniforme et stable.

2. Extrusion : Le polymère combiné est ensuite introduit dans un dispositif d'extrusion. Le système se compose d'un baril chauffé avec un mécanisme à vis. La vis tourne et pousse le polymère fondu à travers une filière, qui est une plaque d'acier comportant plusieurs petits trous. Le polymère fondu est mis sous pression via ces trous pour former des filaments individuels.

3. Refroidissement : lorsque les filaments sortent de la filière, ils sont immédiatement refroidis à l'aide d'une séquence de jets d'air ou de bains d'eau. Le refroidissement est essentiel pour solidifier le polymère fondu et préserver la forme et les dimensions privilégiées des filaments.

Quatre. Trempe : Après refroidissement, les filaments subissent une procédure de trempe. Cette étape consiste à immerger les filaments dans un bain liquide, généralement de l'eau. La trempe permet d'évacuer toute chaleur résiduelle et en plus de solidifier les filaments.

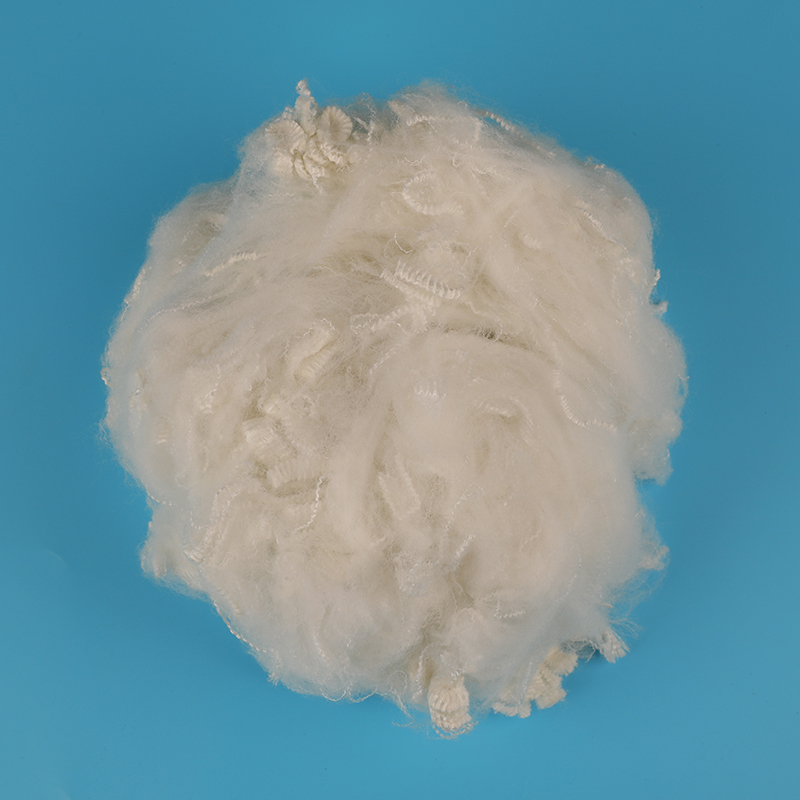

Cinq. Etirage : Une fois trempés, les filaments subissent un système d'étirage. L'étirage consiste à étirer régulièrement les filaments afin d'aligner les chaînes de polymère et d'augmenter la résistance globale et la résistance à la traction de la fibre. Cette étape est vitale pour renforcer les performances globales du tout dernier produit.

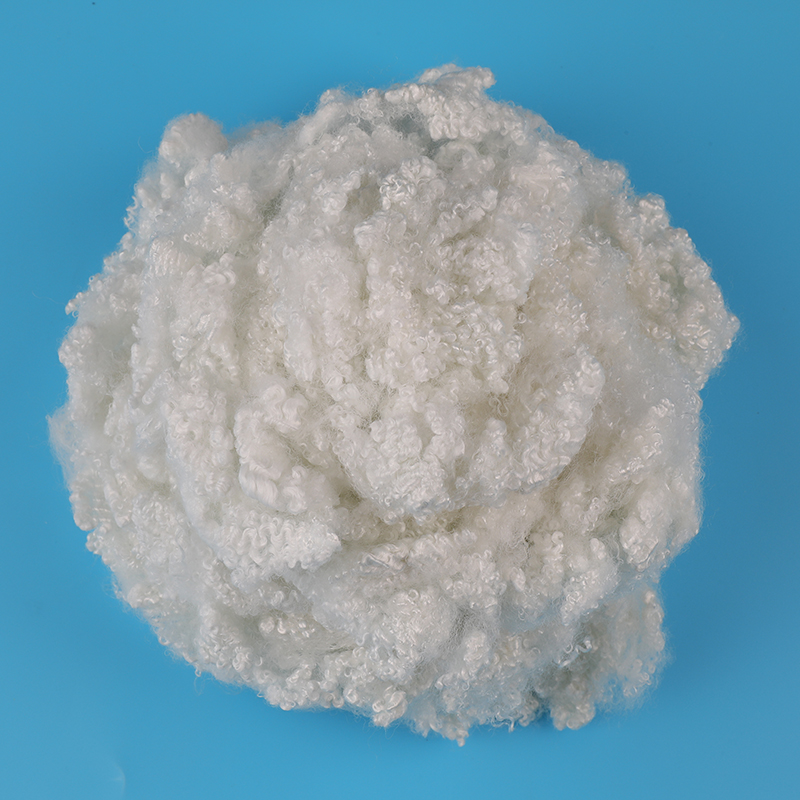

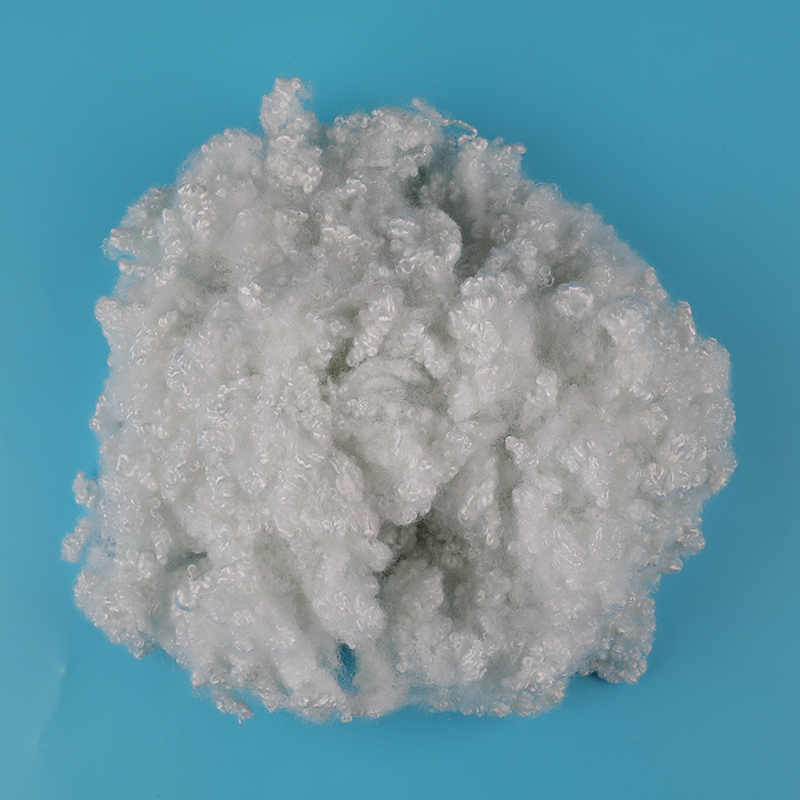

6. Sertissage : Après étirage, les filaments sont sertis pour introduire un échantillon ondulé. Le sertissage améliore l'encombrement, la résilience et la texture de la fibre, ce qui la rend appropriée pour divers emballages composés de textiles et de tissus non tissés.

7. Coupe : Les filaments frisés sont ensuite réduits à la durée souhaitée à l'aide d'un système réducteur. Le processus de tranchage garantit que les fibres sont de longueur uniforme et peuvent être traitées sans difficulté lors des opérations de fabrication suivantes.

Huit. Traitement de surface : Les fibres coupées subissent un traitement de surface pour les rendre hydrophiles. Cette solution peut inclure l'application d'un agent hydrophile ou l'ajout d'un produit chimique hydrophile tout au long du processus d'extrusion. Le traitement hydrophile permet à la fibre d'absorber et de distribuer rapidement l'humidité, ce qui la rend adaptée aux programmes qui incluent des tissus et des substances absorbant l'eau.