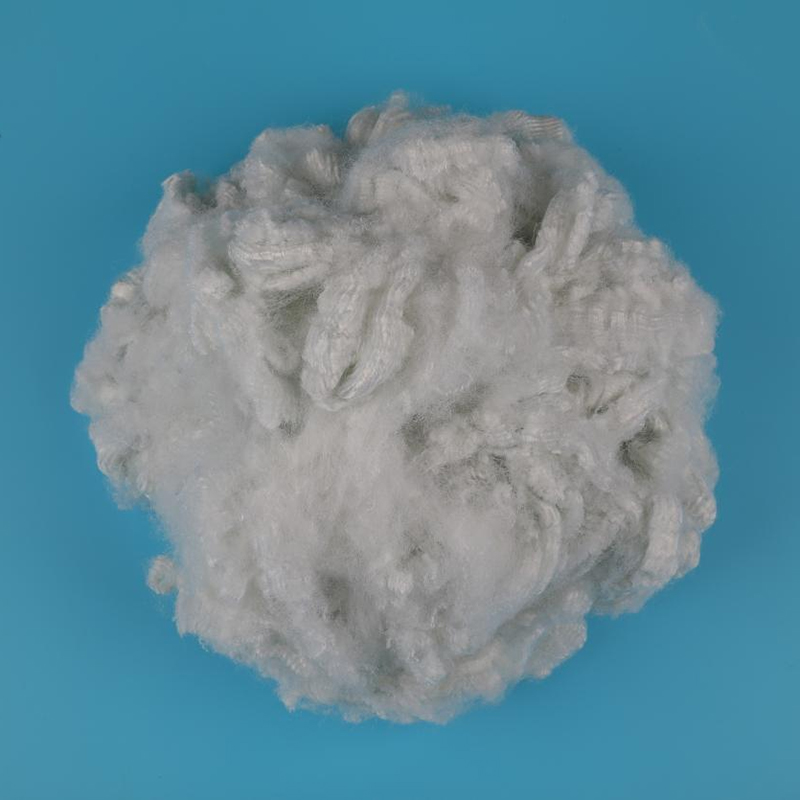

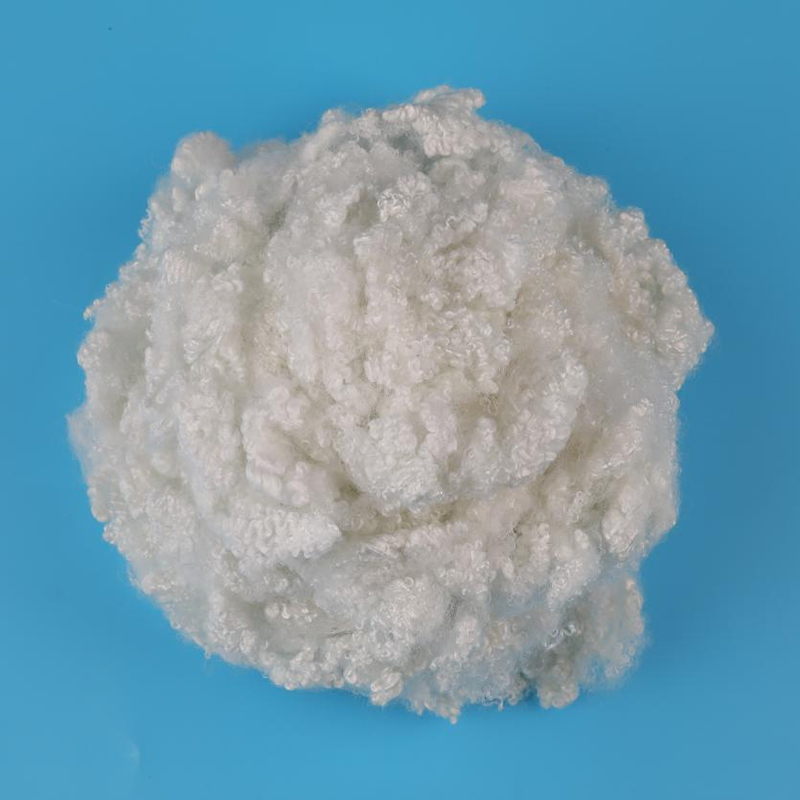

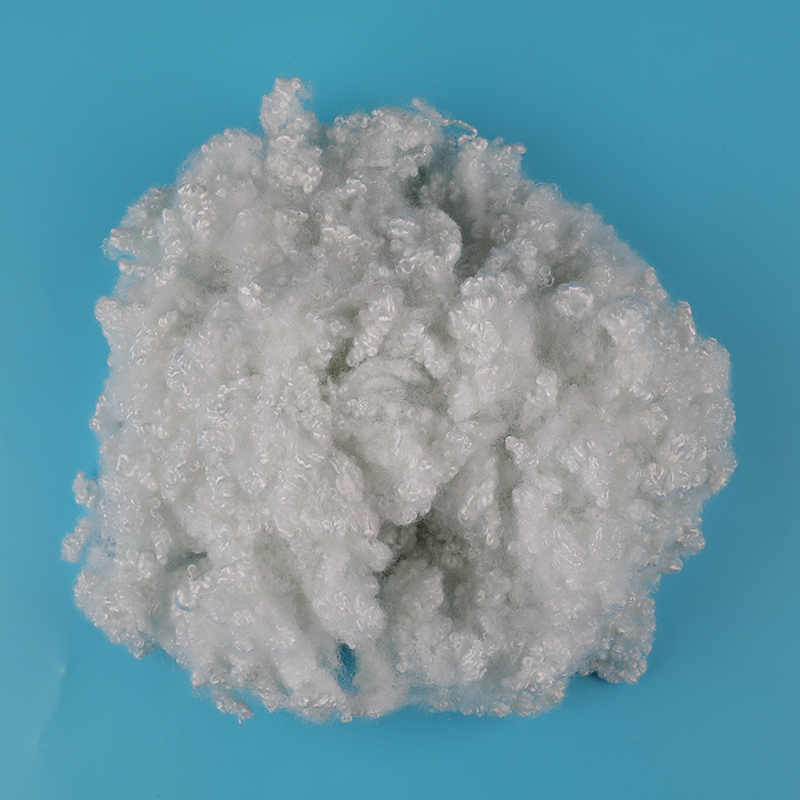

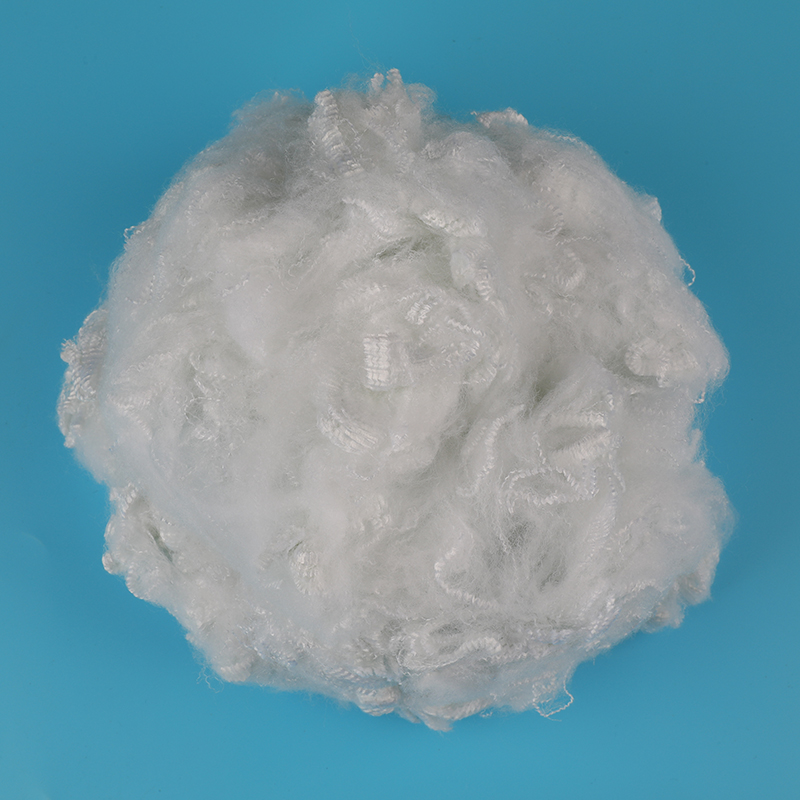

Quel est le processus de fabrication des fibres discontinues de polyester conjuguées au silicium blanc brut 3D × 64 mm ?

1. Préparation du polymère : La première étape consiste à assembler le polymère polyester, qui sert de matériau de base à la fibre. Le polyester est dérivé d'une réponse entre l'éthylène glycol et l'acide téréphtalique. Cette réponse produit un polymère fondu qui est ensuite refroidi et solidifié sous forme de pastilles ou de copeaux.

2. Fusion et extrusion : Les copeaux de polyester sont ensuite fondus dans un environnement géré, généralement à l'aide d'une extrudeuse de fusion de polymères. Le polymère fondu est forcé à travers une filière qui intègre de petits trous organisés dans un échantillon particulier. Lorsque le polymère fondu passe à travers la filière, il forme des filaments continus sous la forme de trous. Dans le cas d'une fibre tridimensionnelle × 64 mm, la disposition de la filière garantit que les filaments ont une structure tridimensionnelle et ont une longueur de 64 mm.

3. Solidification : Les filaments non-stop doivent d'abord être fondus lorsqu'ils quittent la filière. Ils doivent être solidifiés rapidement pour conserver leur forme et leur structure. Ceci est généralement réalisé par un processus de refroidissement utilisant une trempe à l'air ou à l'eau à vitesse excessive. Les filaments sont rapidement refroidis pour les solidifier en une forme de fibre solide.

4. Étirage : Une fois les filaments solidifiés, ils sont généralement dépassés à travers une série de rouleaux chauffés d'une manière appelée étirage. Cette méthode allonge les filaments, aligne leurs chaînes moléculaires et améliore leur résistance à la traction. La méthode d'étirage peut également modifier les propriétés corporelles de la fibre, ainsi que son diamètre et sa densité, en fonction des spécifications privilégiées.

5. Sertissage : Le sertissage est une étape importante dans la production de fibres discontinues. Il confère une forme tridimensionnelle au filament, ce qui améliore le volume, la résilience et l'encombrement de la fibre. Les filaments sont passés à travers un dispositif de sertissage, où ils peuvent être pliés et tordus à intervalles réguliers, créant ainsi un échantillon en forme de vague. Cette structure frisée permet à la fibre de piéger l'air et d'offrir une isolation thermique et une douceur dans les applications textiles.

6. Coupe : Après sertissage, le filament non-stop est coupé en fibres discontinues de la durée souhaitée. Dans le cas de la fibre 3D × 64 mm, la longueur de la fibre est exactement réduite à 64 mm grâce à l'utilisation de machines à trancher ou de gadgets de cisaillement mécanique. Cela garantit l’uniformité et la cohérence du produit final.

7. Conjugaison du silicium : L'étape suivante consiste à utiliser un revêtement de silicium sur la fibre discontinue de polyester. Ce revêtement est réalisé grâce à une méthode appelée conjugaison du silicium, où un composé à base de silicium est appliqué sur la surface de la fibre. La technique de conjugaison du silicium améliore les propriétés de la fibre, ainsi que son imperméabilité, sa douceur et son équilibre thermique. Il complète également la résistance de la fibre à diverses substances chimiques et permet de réduire l'accumulation d'électricité statique.

8. Réglage de la chaleur : La mise à chaud est la toute dernière étape du système de production. Les fibres discontinues de polyester conjuguées au silicium sont soumises à une chaleur et à une tension contrôlées, ce qui facilite la fixation dans les logements et la forme préférés. Ce remède thermique garantit la stabilité dimensionnelle de la fibre, minimise le retrait et améliore sa résistance à la déformation lors du traitement suivant et des emballages hors d'usage.

Comment le revêtement en silicone sur la fibre améliore-t-il ses propriétés ?

1. Douceur accrue : le revêtement en silicone ajoute une couche de douceur à la fibre, la rendant plus lisse et plus ajustée contre la peau. Ceci est particulièrement utile pour les textiles comme les vêtements ou la literie où le confort est vital.

2. Gestion améliorée de l'humidité : le revêtement en silicone permet d'améliorer les capacités d'évacuation de l'humidité de la fibre. Il permet un transfert vert de l'humidité loin du corps, gardant ainsi le porteur au sec et à l'aise. Cette fonction est incroyablement utile pour les vêtements de sport et les vêtements dynamiques, dans lesquels le contrôle de l'humidité est essentiel.

3. Résistance améliorée aux rides : le revêtement en silicone offre à la fibre une plus grande résistance aux rides et aux plis. Cela garantit que le textile fabriqué à partir de cette fibre conserve sa forme et son aspect même après des utilisations et des lavages répétés.

4. Durabilité accrue : le revêtement en silicone renforce l'énergie et la robustesse de la fibre, ce qui la rend plus résistante à l'usure et à la déchirure. Cela complète la durée de vie générale du produit en tissu, le rendant ainsi adapté à une utilisation à long terme.

5. Isolation améliorée : le revêtement en silicone permet d'améliorer l'isolation de la fibre, offrant une loi de température plus élevée. Cette fonctionnalité est particulièrement bénéfique pour les produits tels que les vêtements thermiques ou la literie, pour lesquels il est crucial de maintenir la température du cadre au chaud.

6. Propriétés antistatiques : Le revêtement en silicone sur la fibre réduit ou élimine l'accumulation d'énergie statique. Ceci est particulièrement critique dans les applications telles que les tapis ou les matériaux de rembourrage, dans lesquelles l'énergie statique peut constituer une nuisance, voire une menace pour la sécurité.

7. Protection contre les rayons UV : Le revêtement en silicone peut offrir un certain degré de sécurité contre les rayons ultraviolets (UV) nocifs du soleil. Ceci est particulièrement utile dans les emballages tels que les luminaires ou les vêtements extérieurs, dans lesquels une exposition prolongée au soleil peut provoquer une décoloration ou des dommages.

8. Friction réduite : le revêtement en silicone permet de réduire la friction entre les fibres, ce qui les rend moins susceptibles de s'emmêler ou de boulocher. Cela complète l'apparence générale et la texture du produit en tissu, garantissant qu'il reste léger et uniforme.

9. Entretien et maintenance faciles : le revêtement en silicone rend la fibre plus facile à entretenir et à conserver. Il améliore la résistance aux taches, en prenant en compte une élimination plus facile de la saleté ou des taches. De plus, la durabilité accrue de la fibre réduit le risque de dommage pendant le lavage ou le traitement.

10. Antibactérien et contrôle des odeurs : Certains revêtements de silicone ont des propriétés antibactériennes et de contrôle des odeurs, ce qui les rend parfaits pour des programmes comme les chaussettes, les sous-vêtements ou les textiles médicaux. Ces résidences inhibent la croissance des bactéries, gardant le produit en tissu propre et hygiénique.